PEGASUS软件

专业低温等离子体与稀薄气体仿真软件

- 放电等离子体 (CCP、ICP、DBD、辉光、束流传输等)

- 材料表面处理(磁控溅射、IBS、干法沉积、镀膜生长、离子注入)

- 稀薄气体与真空技术 (真空蒸镀、稀薄气体、抽真空)

PEGASUS软件是专业低温等离子体与稀薄气体仿真软件,该软件专注于稀薄气体的直接蒙特卡洛模拟和各种表面科学以及各种气压下放电等离子体仿真计算,能广泛用于等离子体技术、半导体/微电子工业、真空技术、薄膜技术、微细加工技术等领域研究开发,应用行业涵盖电子/半导体、新材料(纳米管、光纤)、新能源(燃料电池、太阳能光伏)、MEMS、光学、陶瓷、食品/饮料、汽车、航天、金属加工等领域。

1. PEGASUS软件主要应用范围

1) 放电模拟

ICP、CCP、DBD、磁控溅射、空心阴极、辉光放电、微放电等

电子束与离子束的产生与输运

离子注入

等离子体表面改性

PECVD

刻蚀

磁控溅射

稀薄气体流动、抽真空

真空蒸镀、光学镀膜

OLED镀膜

IBS离子束溅射沉积

原子层沉积ALD

PVD / CVD / PECVD薄膜生长

干法刻蚀轮廓演化

沉积、镀膜

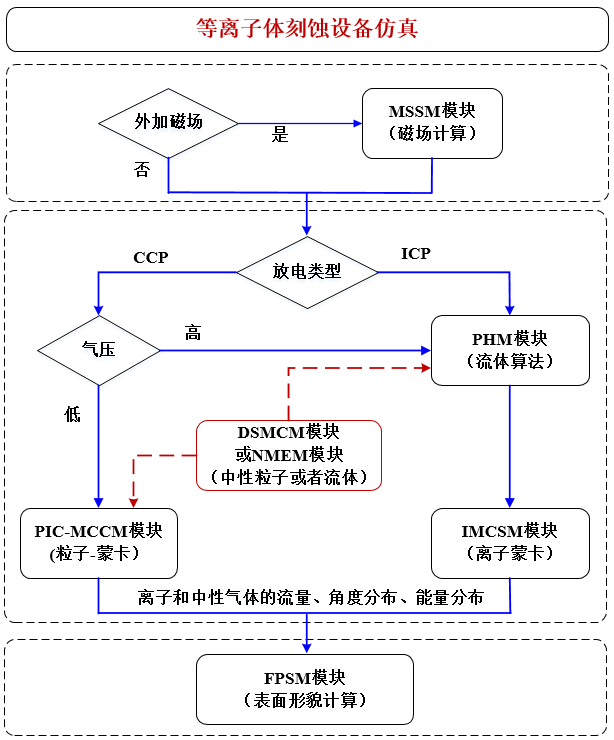

2. PEGASUS软件模块分类

GUIM (Graphical User Interface Module) 图形化操作界面模块

Atomic/Molecular database 电子/离子/中性气体中的截面数据与输运系数数据库

TTBEQ (Two-term approximation Boltzmann equation) 基于两项近似展开的波尔兹曼方程,求解电子输运系数

MSSM / MSSM3D (Magneto Static Simulation Module) 计算由线圈和永磁体产生的磁场分布

PHM / PHM3D (Plasma Hybrid Module) 包括流体、两项近似玻尔兹曼分布、电子蒙特卡洛方法。支持单电极双频、多电极双频、自偏压自动计算、支持多组分气体放电计算。可以用于从低气压气体(1mTorr以上)到大气压中性气体中的直流、CCP、ICP、脉冲、DBD、空心阴极等类型放电计算,计算结果包括电子密度、温度、产率、速度、流量,离子的密度、产率、速度、流量,电场强度、电位分布等数据。电子能量可以通过三种方法获得:(1)用蒙特卡洛方法求解电子能量分布函数,基于粒子模拟,由子模块EMCSM(Electron Monte Carlo Simulation Module)计算;(2)用流体算法求解电子能量方程EEEM(Electron Energy Equation Module),电子能量分布函数由两项近似玻尔兹曼分布模块TTBEQ计算;(3)用流体算法求解电子能量方程EEEM(Electron Energy Equation Module),电子能量分布函数采用麦克斯韦分布。

PIC-MCCM / PIC-MCCM3D (Particle In Cell with Monte Carlo Collision Module) 采用PIC-MCC(粒子云-蒙特卡洛碰撞)算法,电子和各种粒子用超粒子(宏粒子)模拟,通过求解Newton方程和电场Poisson方程得到相应的分布。计算结果包括电子和离子的密度、温度、产率、速度、流量分布,电场强度、电位分布等数据。

IMCSM (Ion Monte Carlo Simulation Module) 基于PHM模块的变化电场,采用蒙特卡罗抽样的方式计算离子的温度分布以及输出离子的能量分布函数。

SMCSM (Sheath Monte Carlo Simulation Module) 根据鞘层模型或者PHM模块的计算结果,计算鞘层中的离子能量和角度分布。

NMEM /NMEM3D (Neutral Momentum Equation Module) 求解NS方程、对流-扩散方程给出密度场、速度场和温度场分布

DSMCM / DSMCM3D (Direct Simulation Monte Carlo Module) DSMC算法用于处理各种稀薄气体(克努森数Kn > 0.1)的运动。对气体进行大规模采样,再通过随机碰撞模型模拟粒子间的真实物理碰撞过程,并对样品粒子进行跟踪、记录和统计得到稀薄气体的密度、温度等分布。用于各种真空设备中的稀薄气体动理学仿真;刻蚀、薄膜沉积设备中中性气体的流场分布计算;磁控溅射工艺中靶材粒子分布计算。可以与放电模块耦合计算。对于Kn≪1的粘性流,采用新碰撞算法(U-system)以平均自由程数倍~十倍左右的网格宽度进行计算。

RGS3D (3D 3D Rarefied Gas Dynamics Simulation Software) 利用直接蒙特卡洛方法模拟三维任意形状区域中的稀薄气体流动。对气体进行大规模采样,再通过随机碰撞模型模拟粒子间的真实物理碰撞过程,并对样品粒子进行跟踪、记录和统计得到稀薄气体的密度、温度等分布。用于各种真空设备中的稀薄气体动理学仿真;刻蚀、薄膜沉积设备中中性气体的流场分布。对于Kn≪1的粘性流,采用新碰撞算法(U-system)以平均自由程数倍~十倍左右的网格宽度进行计算。对于Kn≫1的自由分子流区域,粒子碰撞可以忽略,采用蒙特卡洛(MC)法。支持导入三维非结构化网格文件。

HTRM2D / HTRM3D (Heat Tranfer with Radiation Module) 热传导分析与辐射传热模块

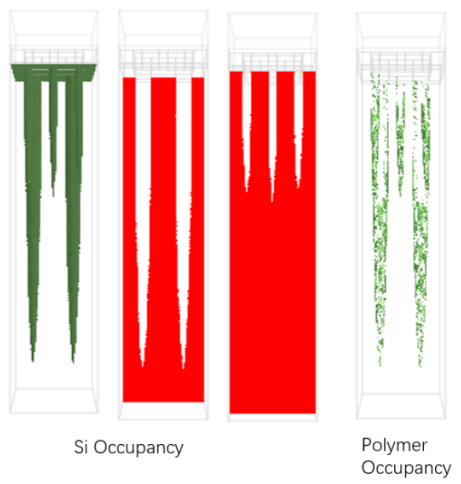

SASAMAL(Simulation of Atomic Scattering in Amorphous Material based on Liquid Model) 计算入射离子在材料中的注入深度及溅射出粒子的能量角度分布

SPUTSM (Sputtering Simulation Module) 读入放电计算模块(PIC-MCCM、PIC-MCCM3D)的结果,调用SASAMAL模块,计算靶材溅射出粒子的能量角度分布,得到稀薄气体模块(DSMCM、DSMCM3D)能够识别的粒子源参数

FPSM2D/ FPSM3D (Feature Profile Simulation Module) 计算PVD/PECVD/干法刻蚀过程中薄膜形貌、刻蚀剖面的演化

CONTAMI2D (Contamination Deposition Module 2D) 采用二维轴对称模型,计算由于电子束湮灭碳氢化合物而在基底表面沉积的过程,得到碳沉积的分布轮廓。

PEGASUS提供等离子放电过程及性能监测的仿真能力,能够给出放电过程中不同阶段等离子体的运动特征分布及能量分布等。可以仿真低气压中高频激励下的容性放电;也可以用于研究几托到几百托,甚至更高气压下,高频线圈激励的感应耦合放电;还可以用来计算有绝缘介质插入的大气压下的介质阻挡放电。可以用于放电等离子体源的放电参数以及装置设计等,也可以用于对微等离子体放电的内部过程进行机理研究。

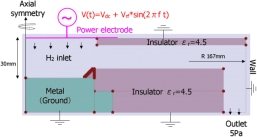

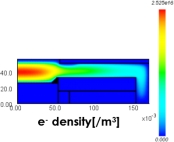

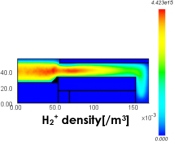

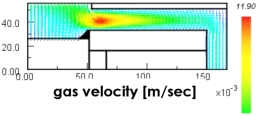

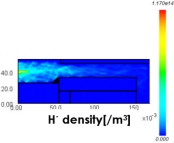

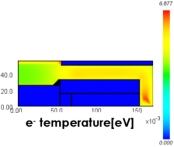

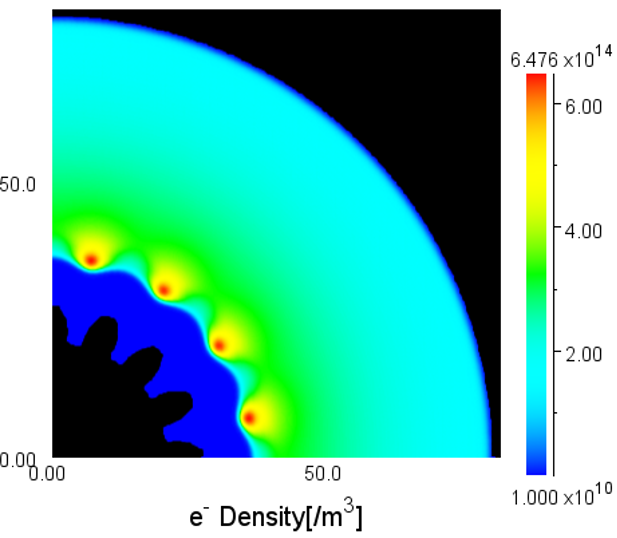

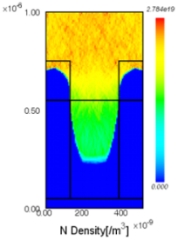

下面是日本名古屋大学Prof. Hori实验室的刻蚀反应器,进行模拟结果与实验结果吻合。工作气体为5Pa的H2,气体流量为200sccm,射频源为60MHz,200V。采用PIC-MCCM和NMEM模块耦合仿真。

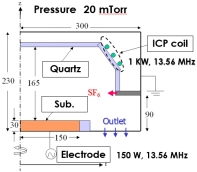

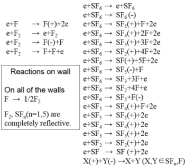

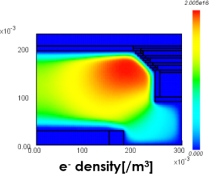

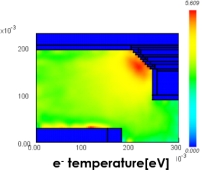

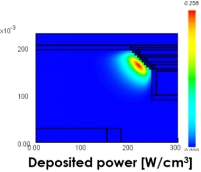

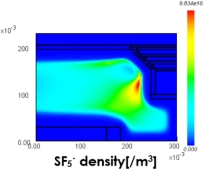

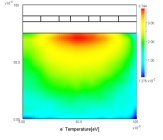

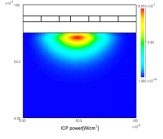

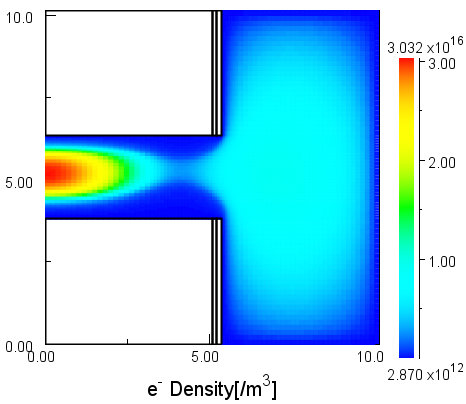

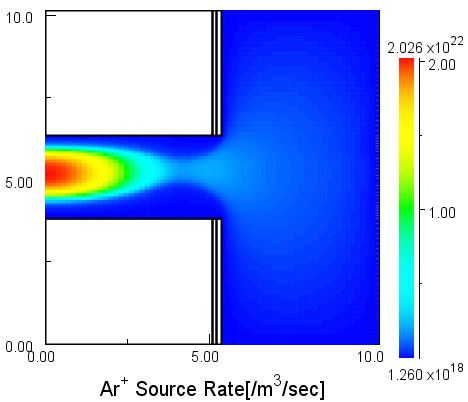

PHM模块与中性模块DSMCM的耦合计算。气压20mTorr,感应线圈:1KW,13.56MHz。

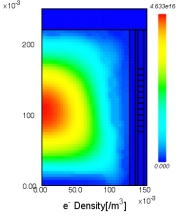

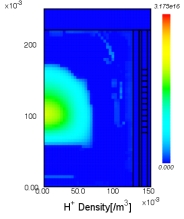

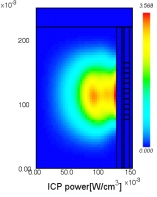

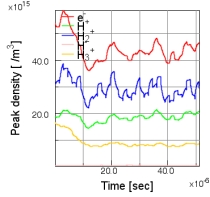

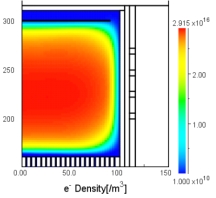

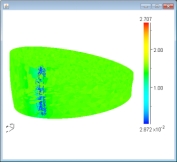

采用PHM模块进行H2感应放电的仿真。放电腔直径250mm、长度220mm。气压1Pa,感应线圈:10KW,13.56MHz。

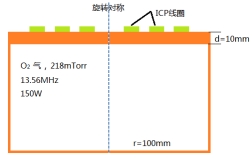

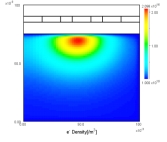

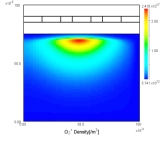

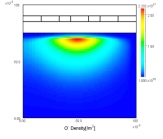

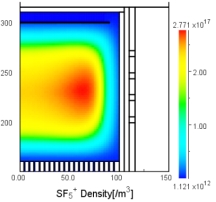

用PHM模块模拟氧气的电负性放电,气压218mTorr,线圈工作频率13.56MHz,功率150W;放电腔半径100mm。

计算模型二维剖面图 电子密度分布 O2+离子密度分布

O-离子密度分布 电子温度分布 ICP沉积功率

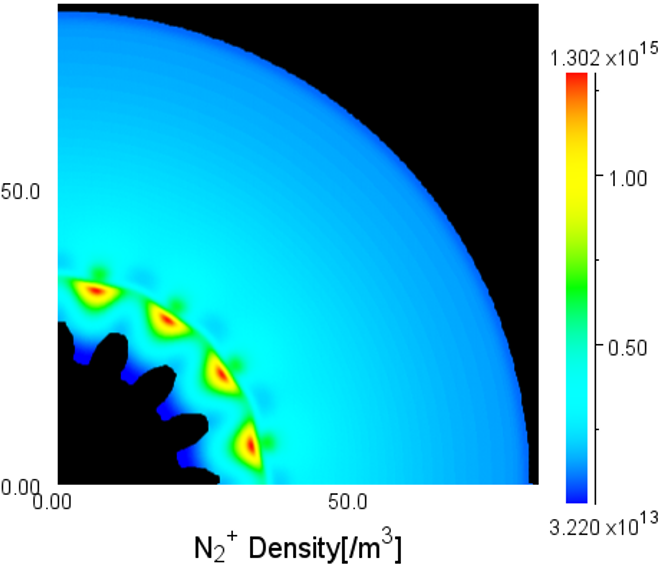

用PIC-MCCM模块对不规则形状工件的类金刚石镀层进行了模拟。给出了电子密度、电子流量等在工件表面的空间分布演化。工作气体为50Pa-300Pa的N2,电源分别为3kV和500V。

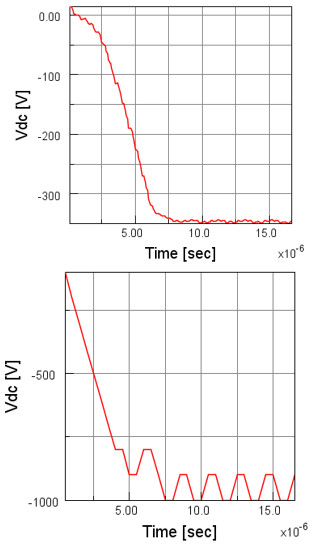

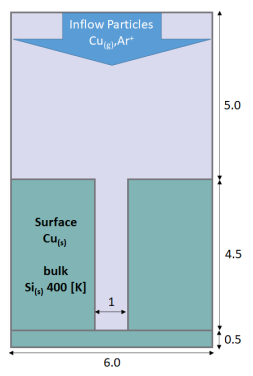

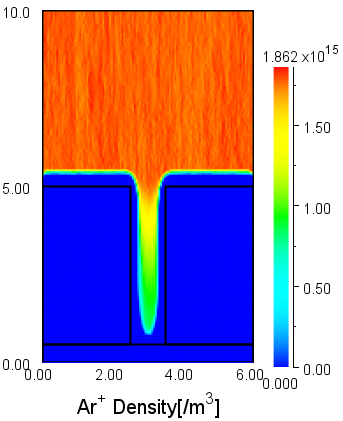

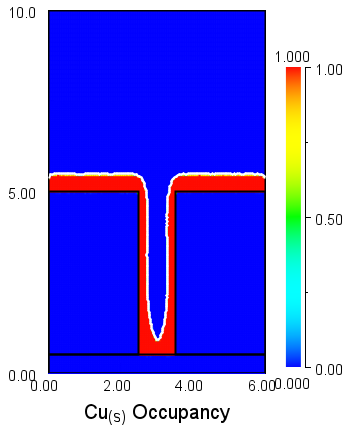

Ar、10mTorr。上电极60MHz、400V;下电极2MHZ,1000V。自动计算上下电极自偏压。采用PHM、IMCSM、FPSM2D模块。

(a)结构和自偏压计算结果

(b)电子密度和离子产率

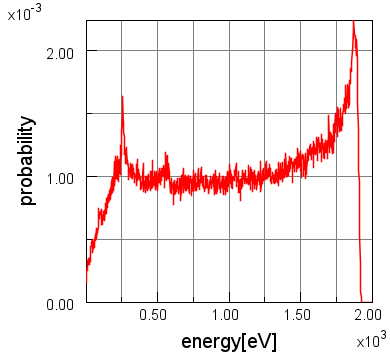

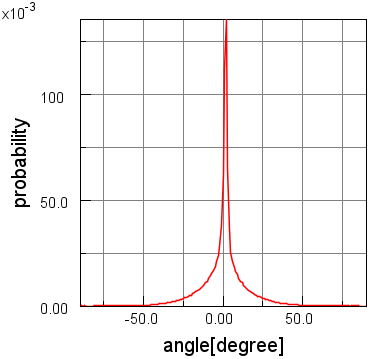

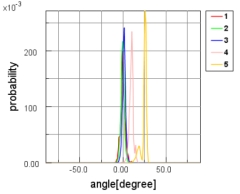

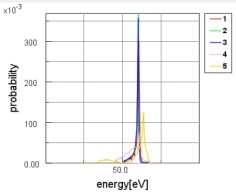

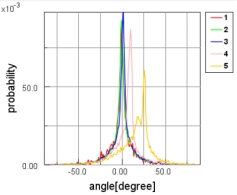

(c)到壁面离子能量和角度分布

(d)壁面Cu沉积和离子溅射效应

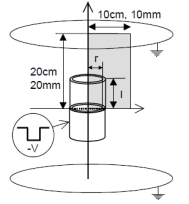

采用PHM模块,氮气辉光放电,200Pa,600℃。复杂轮廓实体(例如齿轮)通过专门的工具转换和导入。本案例采用XY坐标系1/4模型,80x80 mm^2,齿轮阴极-600V,边界接地。

第一步 放电仿真

外边界接地,模型尺寸150mm×200mm,仿真使用PHM模块,采用二维轴对称模型。

第二步 鞘层中离子分布仿真

利用第一步运算结果的密度分布,电场变化以及模型文件;仿真使用IMCSM模块,采用二维轴对称模型。

SF5+角度分布 SF5+能量分布

SF4+角度分布 SF4+能量分布

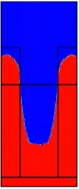

导入角度分布和能量分布到刻蚀模块FPSM中,模型尺寸3μm×7μm。

3600 s刻蚀后的结果

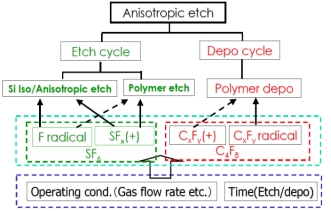

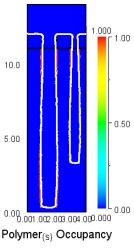

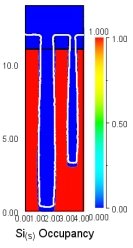

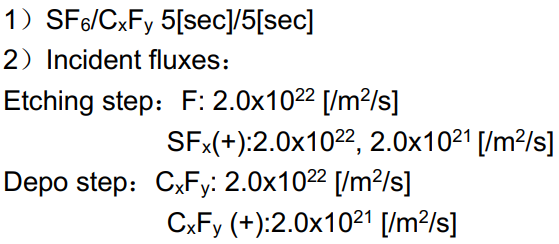

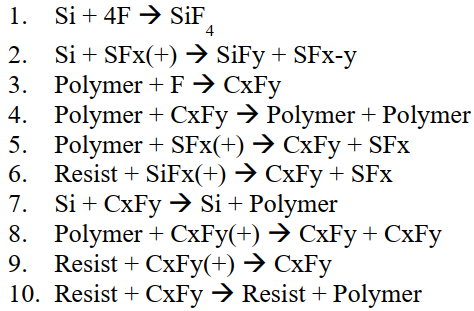

FPSM2D用于研究不同刻蚀气体组分对硅表面刻蚀的影响,并给出形貌演化。

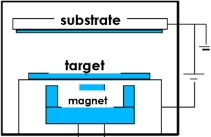

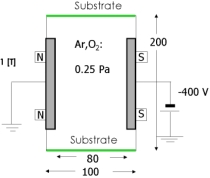

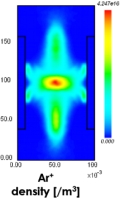

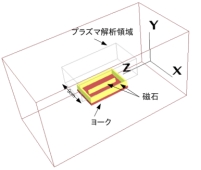

对于磁控溅射的仿真,可以分为四个步骤:1) 建立背景磁场;2) 在背景磁场作用下,通过气体放电,获得到达靶材壁面的离子流量;3) 具有一定能量的离子轰击到靶材,溅射靶材原子;4) 溅射出来的靶材原子沉积到基片,形成镀膜。

磁场计算→放电计算→靶材溅射计算→靶材粒子输运计算

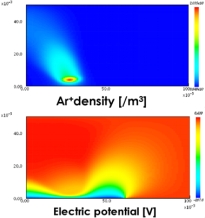

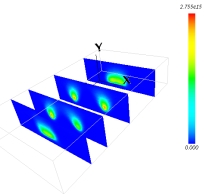

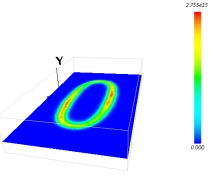

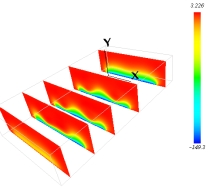

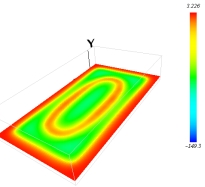

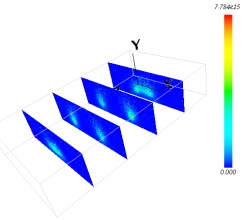

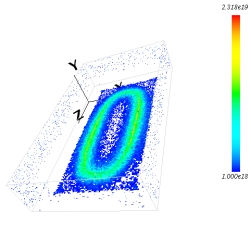

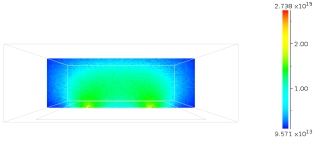

本例是做磁控溅射三维放电模拟。其中静磁场、等离子体放电分别采用MSSM3D、PIC-MCCM3D模块。

计算结果:

等离子放电仿真:

电子密度分布XY方向切片图 电子密度ZX面切片图

电位分布XY方向切片图 电位分布ZX面切片图

离子密度分布(XY方向) 离子密度分布(XZ方向)

溅射Al原子XY面密度分布 溅射Al原子ZX面密度分布,靠近基板

真空蒸发镀膜是在真空条件下,用蒸发器加热蒸发物质使之汽化,蒸发粒子流直接射向基片上沉积形成固态薄膜的技术。RGS3D模块利用直接蒙特卡洛方法模拟气体分子的碰撞和输运过程,可以计算三维任意形状的稀薄气体流动,既可以处理结构化网格也可以处理四面体非结构化网格模型,支持模型中有运动的部件、蒸发源、进气出气端口等特征。可以输出中性粒子密度、温度、流速、能量分布等参数,可以统计粒子的压强、平均自由程、流场分布等参数。如果需要热辐射计算,需要HTRM3D模块,它用于计算固体的热传导和热辐射。HTRM3D可以和RGS3D耦合迭代计算。FPSM3D模块用于计算薄膜生长过程。

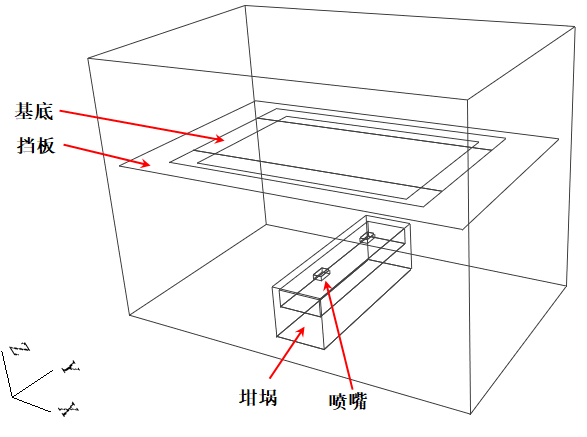

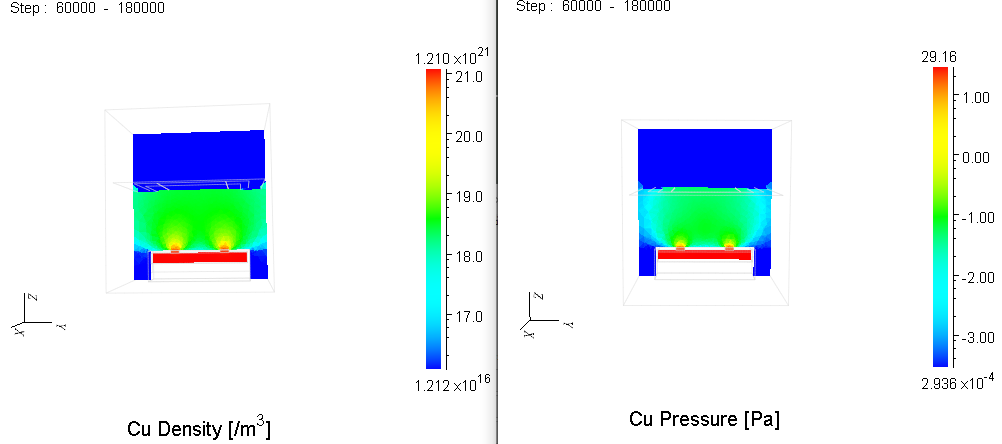

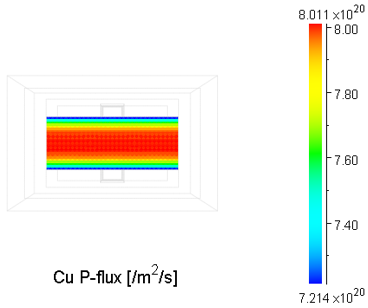

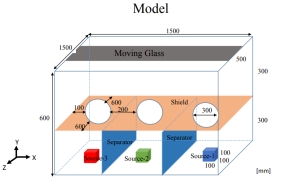

利用RGS3D模块对真空蒸镀过程进行模拟,并与实验结果进行了对比。同时给出了蒸镀粒子在空间中的分布。

结构

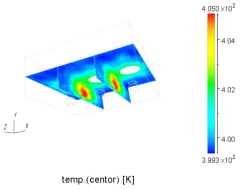

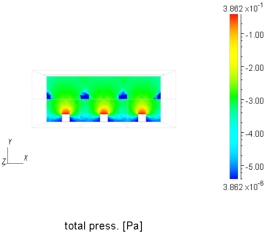

密度、压力等的空间分布

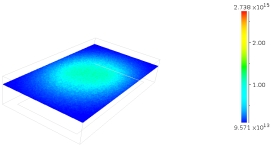

基底流量分布(移动时)

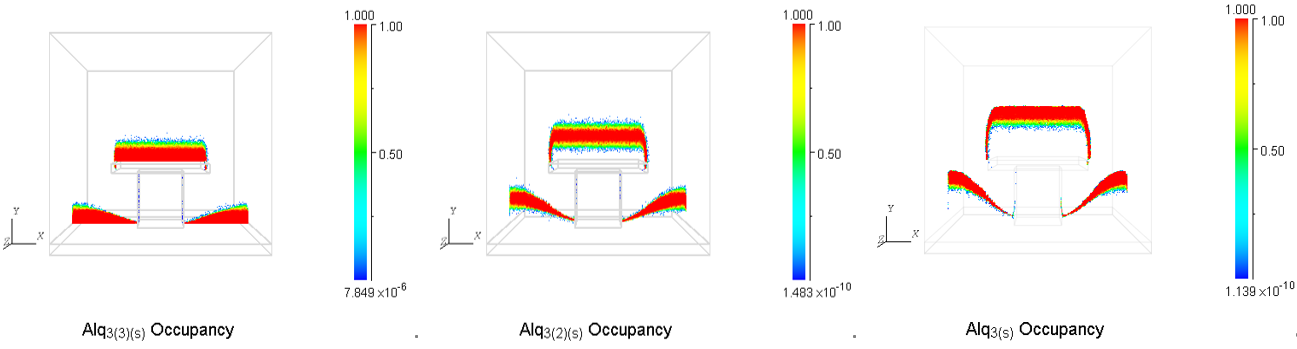

多源共蒸发仿真,用于显示器面板OLED工艺仿真,包括真空腔内稀薄气体仿真、热仿真和面板壁面的沉积仿真。

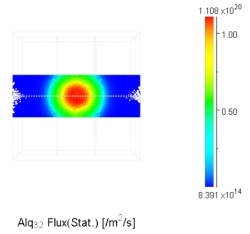

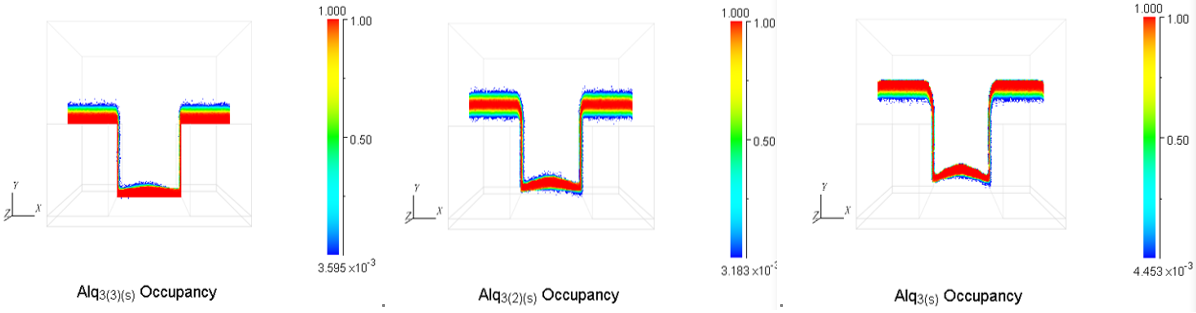

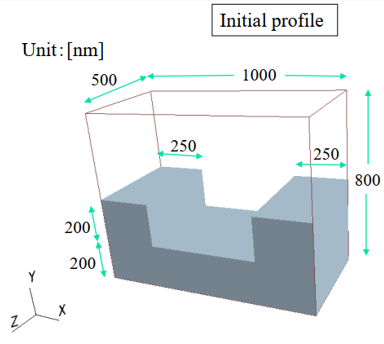

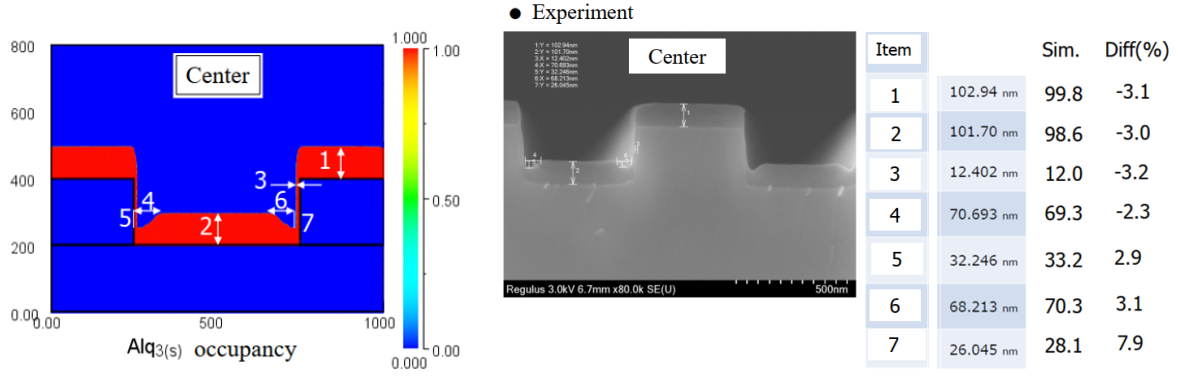

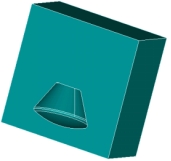

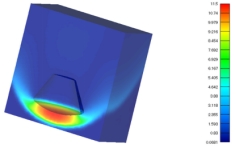

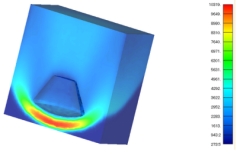

AlQ3薄膜面板沉积仿真(FPSM3D),基底为矩形凹槽,基底移动,如下图。

AlQ3薄膜面板沉积仿真(FPSM3D),基底为伞形圆柱凸起,基底移动,如下图。

(1)腔体内气体计算(RGS3D),基板流量均匀性计算与实验值比较。

(2)薄膜沉积膜厚计算,并与实验值比较(FPSM3D)。

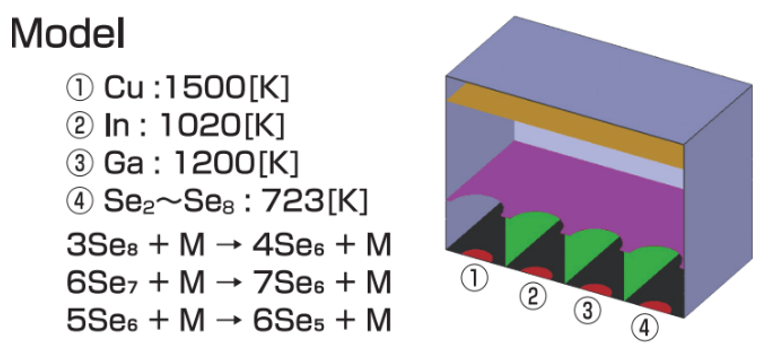

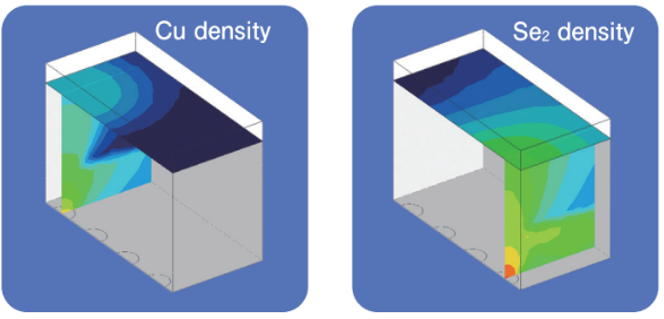

CIGS光伏镀膜,含Se裂解反应。

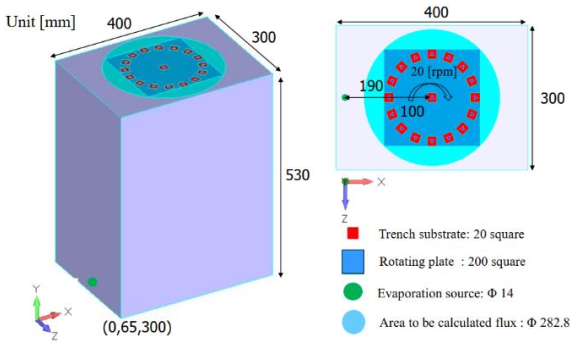

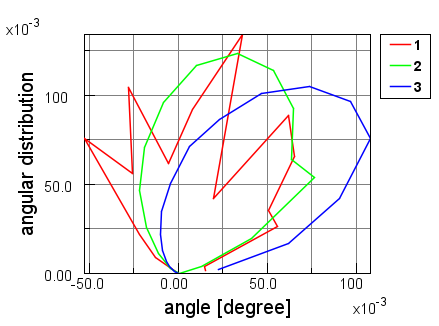

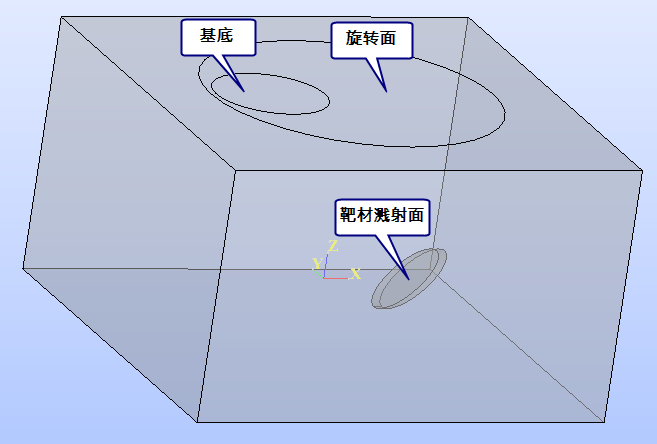

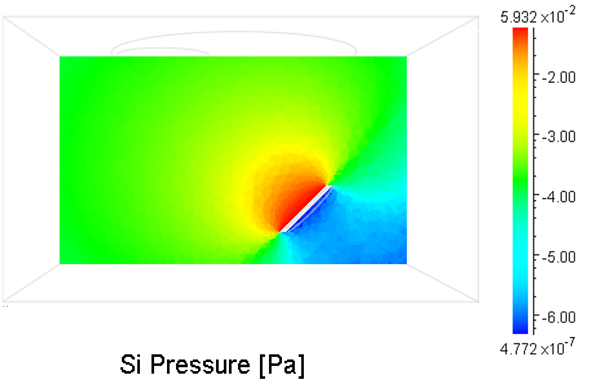

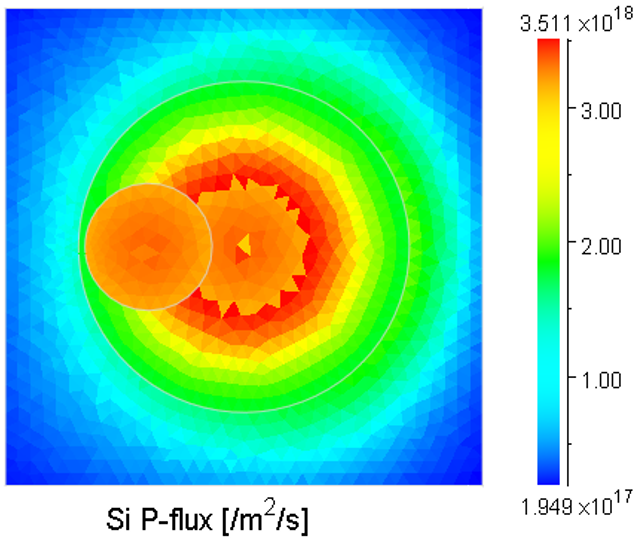

1000eV Ar离子45°入射轰击Si靶时溅射Si原子计算(SASAMAL)。Si粒子空间输运仿真(RGS3D),考虑基底的自转和公转。

靶材粒子溅射角度分布

粒子空间压强分布

基底流量分布(自转+公转)

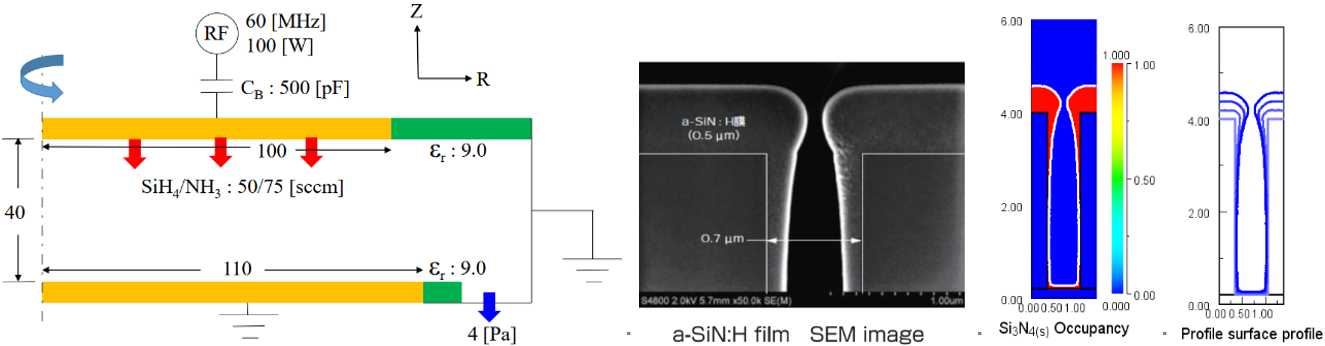

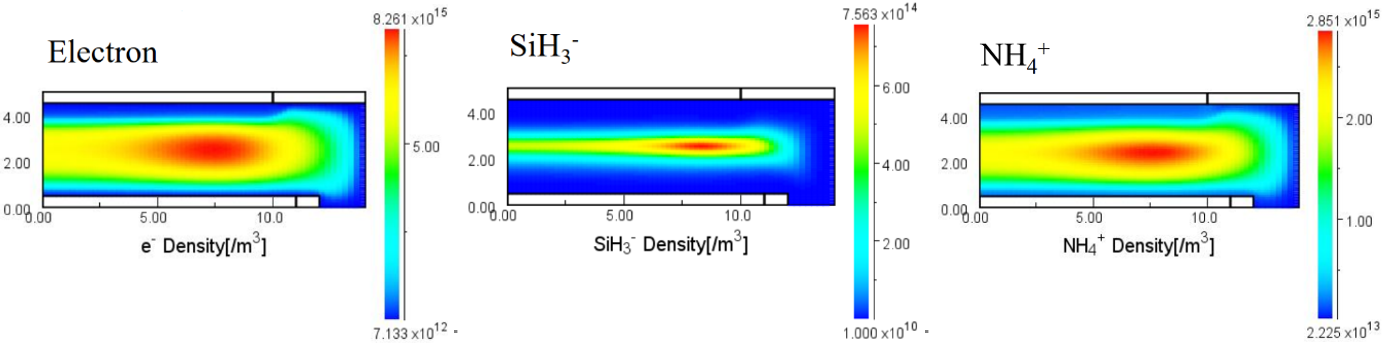

工作气体 SiH4 50sccm + NH3 75sccm。CCP放电:60MHz, 100W;带电粒子28种,中性粒子35种,气相反应 266个。

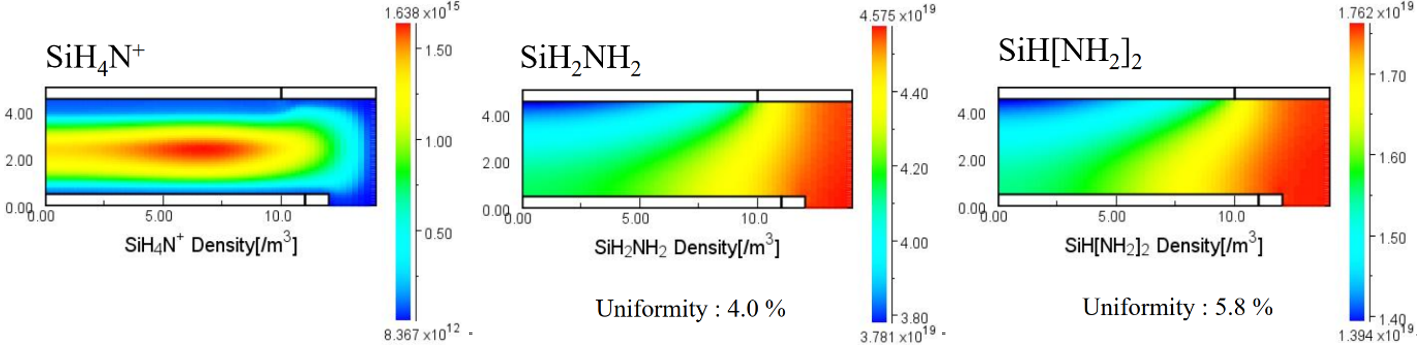

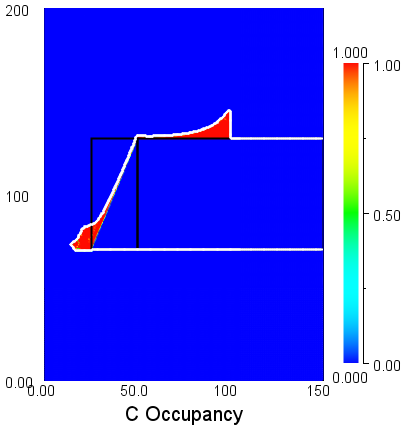

CONTAMI2D模块对二维轴对称部件表面污染物沉积速度仿真计算,可用于指导关键零部件表面有机物的沉积机理研究。本案例是有机气体“CxHy”(碳氢化合物气体)在电子束作用下在Si基底上沉积生成薄膜的过程。

轴对称模型

C沉积膜厚分布

NMEM模块、DSMCM模块和RGS3D模块是专门针对中性稀薄气体的仿真模块,分别为流体算法和中性算法。能够对10^(-9)Pa至10atm气压范围的中性气体的行为、特征进行表征。可以仿真稀薄气体中的纳米粒子在微尺度下的分子与原子行为;也可以对多种真空设备中的稀薄气体进行动理学和粘性流的模拟。同时,中性稀薄气体的模拟可以与等离子放电进行耦合,分析中性粒子对等离子体中的带电粒子的影响。

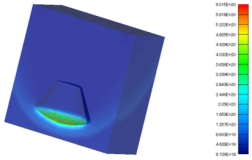

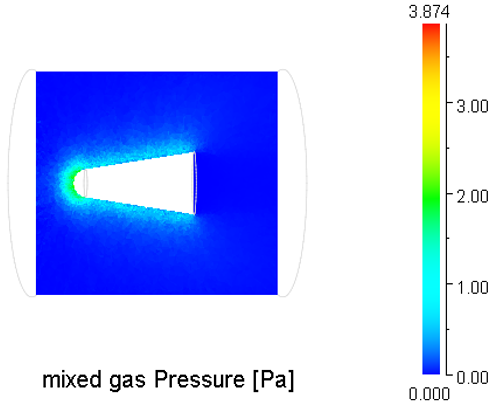

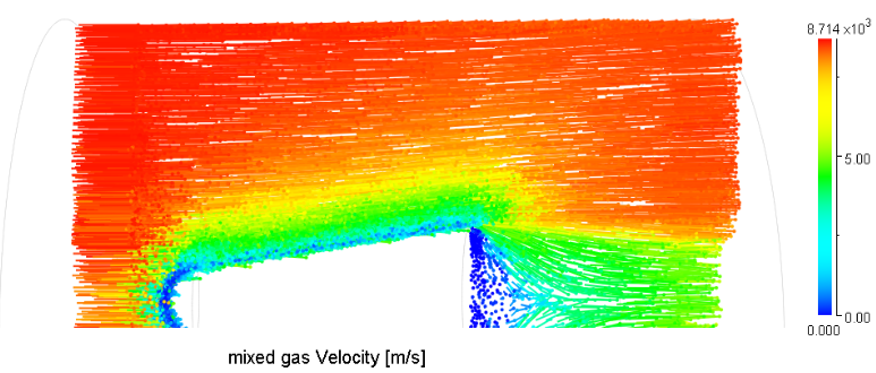

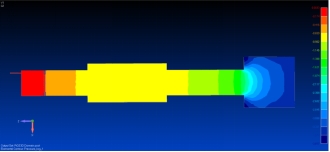

本例仿真距离地面100km高空,高速飞行器的气动模型。仿真条件为:N(0.08Pa)和O(0.02Pa)混合气体,飞船移动速度为5000m/s(约14.7马赫)。模拟飞船飞行迎风面受到的大气阻力以与气体的摩擦发热效果。仿真模块为RGS3D模块。

仿真模型 压强分布

温度分布 气体密度分布

外流场稀薄气体仿真(Ram C)

使用RGS3D模块计算稀薄气体对飞行器的作用。大气参数:N(0.008Pa)和O(0.002Pa)混合气体。飞船移动速度为8000m/s。

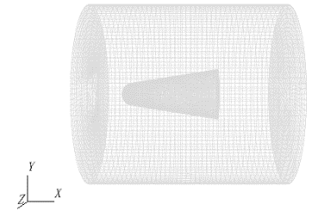

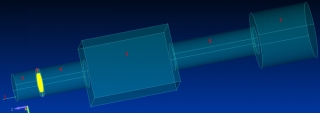

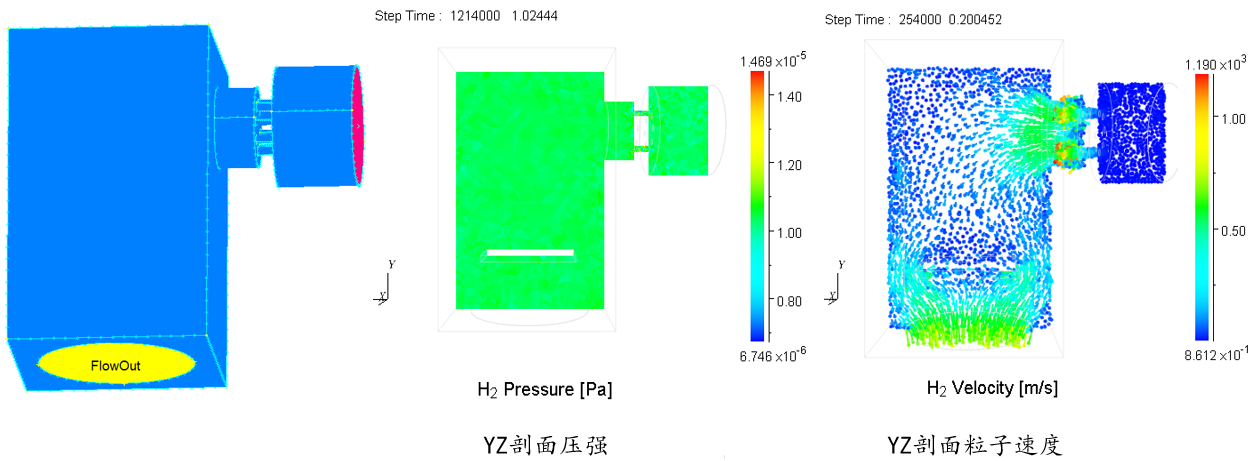

本例是对某大型真空设备所做的仿真计算,三维模型如下:

三维仿真模型 引出区三层网孔结构

计算模拟气体在真腔室的输运过程,以及各子腔室内的气压分布情况。仿真气体为H2,压强范围10-4~2Pa。仿真模块为RGS3D模块。

引出区前后压强梯度分布 压强分布切面图(横切,纵切)

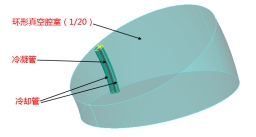

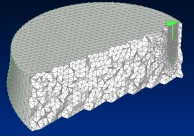

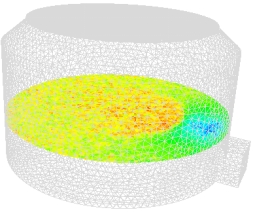

真空室为环形轮胎状结构,环形中心半径2000mm,环形截面半径500mm。冷凝管半径12.8mm,维持温度4.5K。真空室填充气体为H2。初始压强0.5Pa。仿真按照对称结构截取环形的1/20参与计算,扇角20 。RGS3D建模以及非结构化网格划分如下:

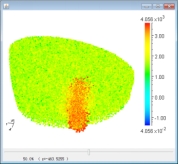

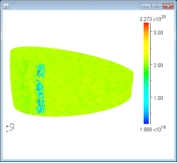

气体热运动速率分布 壁面粒子碰撞密度分布 壁面温度分布

4) 喷头结构CVD装置中稀薄气体流动仿真 (RGS3D)

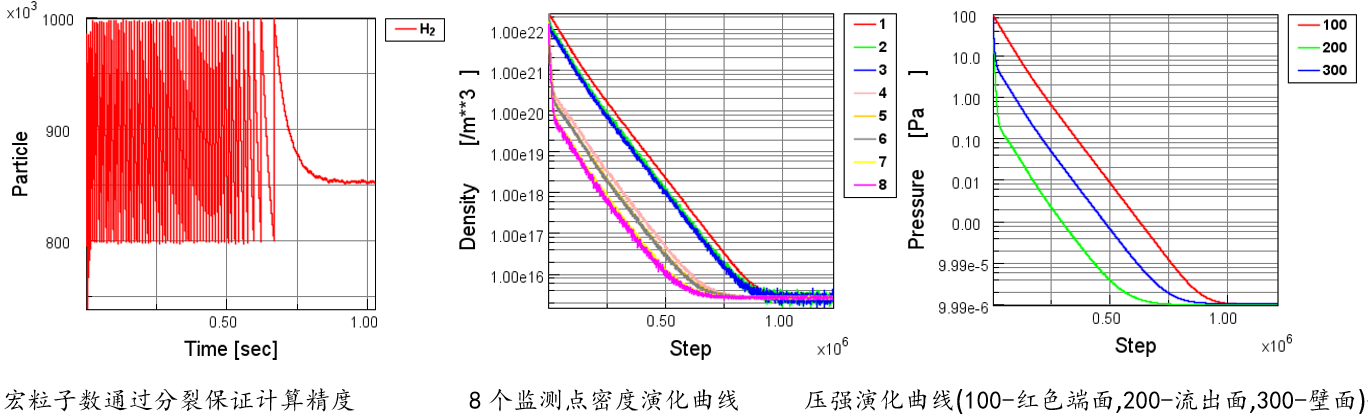

5) 抽真空过程仿真 (RGS3D)

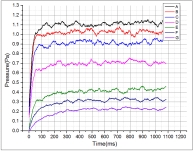

腔体内H2抽气过程仿真; 模块:RGS3D; 算法:DSMC。初始气压:100 Pa,最终气压: 0.00001 Pa。

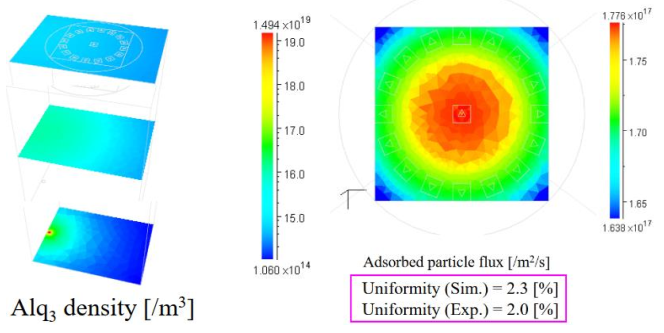

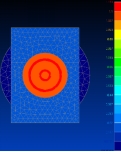

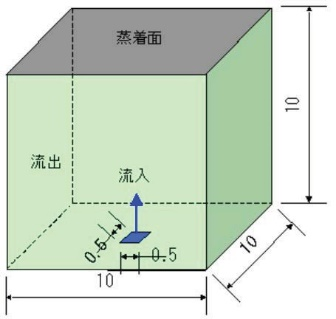

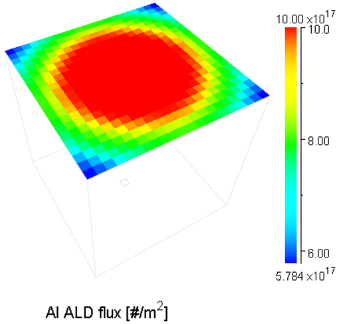

底部蓝色为流入面,流入的粒子为高温蒸发的 Al 原子,底部为粒子的吸附面,周围为开放边界,粒子直接流出。模拟Al粒子在基底面单原子层沉积时的流量分布。

模型

基底流量分布

4. PEGASUS软件用户

PEGASUS软件典型用户如下:

ADVANTEST、Asahi Kasei、CANON-Tokki、CANON、EBARA、Fujifilm、JX Nippon Mining &Metals、Hitachi、IDEMITSU、KONICA MINOLTA、KYOCERA、LAPIS semiconductor、LG Display、Mitsubishi Heavy Industries、Mitsubishi Materials、Mitsubishi Plastics 、Nippon steel Chemical、Nissin electric、NIKON、NITTO DENKO、PANASONIC、Renesas electronics、SANYO、Samsung、Sumitomo Electric Industries、TDK、Tokyo electron、TORAY、Toshiba、ULVAC、USHIO等。

沪公网安备 31011502002588号 网站地图

沪公网安备 31011502002588号 网站地图